페이지 정보

본문

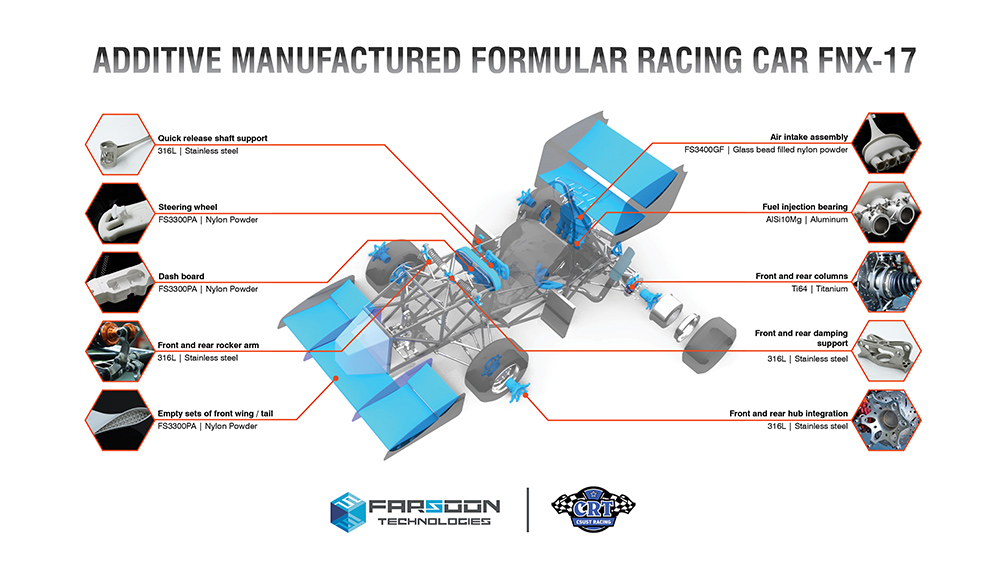

3D 프린팅으로 자동차를 더 가볍고 강하게 만들다

2017년 10월 20일 - 중국 대학생의 포뮬러 경주용 자동차 대회는 항상 치열했으며 3D 프린팅을 사용하여 디자인을 가속화했습니다. Farsoon은 수년 동안 이러한 경주용 자동차 개발에 기여했으며 2014년에는 Farsoon이 후원하는 Hunan University 레이싱 팀이 우승을 차지했습니다. 이 연례 자동차 디자인 및 제조 대회는 자동차 및 관련 공학 및 과학 분야의 대학생 공대생이 주최합니다. 이제 협력 5년차에 접어든 Farsoon은 Changsha University of Technology에 기술 지원을 제공할 것입니다.

이 FNX-17 자동차는 수년간의 경험과 3D 프린팅 기술을 사용하여 필요한 경량, 고강도 부품을 구현합니다. 스티어링 컨트롤, 컬럼, 흡기 어셈블리, 로커 및 기타 30개 이상의 주요 구성 요소는 Farsoon 3D 프린팅 기술을 사용하여 제작되었습니다. 경주용 자동차 부품은 고강도 폴리머와 금속을 사용하여 제조되었습니다. 실제로 금속 3D 프린팅 기술을 사용하여 41개의 부품이 만들어졌습니다. 많은 구성 요소가 이음매 없는 바디 디자인을 만들어 구조를 가볍고 견고하게 만들어 최대 속도 100Km/h에 무게가 250KG에 불과한 디자인이 탄생했습니다.

기존의 단조, 주조 및 기타 복잡한 공정과 비교할 때 3D 프린팅 기술은 생산 시간을 원래 6-8개월 생산 주기 시간의 일부로 단축할 수 있습니다. 3D 프린팅된 부품은 주조를 충족하거나 능가하는 기계적 특성을 가지고 있어 다른 제조 방법에 대한 신뢰할 수 있는 대안이 됩니다.

" 3D 프린팅 기술은 대학생들의 포뮬러 레이싱 개발 과정을 완전히 바꿔 놓았습니다 . 부품이 정확하고 신속하게 조립되도록 보장할 뿐만 아니라 주요 기능의 효율성을 보장하는 데에도 사용할 수 있습니다. ”

Yuan은 “ Farsoon 3D 프린팅 기술을 사용하여 보다 안정적인 성능 부품을 생산했습니다. 알루미늄 및 기타 소재를 사용하여 차체 전체를 가볍게 만들어 내구 테스트를 견디면서 속도를 높이는 데 도움이 됩니다. 일련의 테스트와 실험을 통해 3D 프린팅 기술은 포뮬러 경주용 자동차 경주 디자인 및 생산에 광범위하고 성숙하게 적용되어 자동차의 더 높은 성능을 달성합니다. ”

경주용 자동차의 핵심 부품을 3D 프린팅

레이싱 산업에서 3D 프린팅 기술의 적용은 잘 확립되어 있습니다. 성공적인 자동차는 고정밀, 경량 및 뛰어난 기계적 특성을 갖추어야 합니다. 3D프린팅 기술의 장점은 무게를 낮추고 디자인 성능을 향상시켜 자동차의 성능을 높이는 것입니다. Farsoon과 Long Science and Technology 레이싱 팀은 레이스 당일 우승을 위한 최상의 결과를 달성하기 위해 노력하면서 분석을 위해 이러한 프로토타입을 재설계하기 위해 협력했습니다.

전통적인 제조 기술을 사용하는 것은 어렵거나 비용이 많이 들 수 있기 때문에 FNX-17 경주 노력은 Farsoon 기술을 사용하여 3D 인쇄에 최적화되도록 더 복잡한 경주용 자동차 구성 요소 중 일부를 수정했습니다. 투인원 인터페이스의 배기 시스템, 안정화 챔버, 흡기 매니폴드, 스티어링 휠, 서스펜션 및 스티어링 시스템 지지 구조, 공기역학적 키트 지지 구조와 같은 구성 요소는 모두 3D 프린팅되어 완벽한 조립, 고강도 및 다른 디자인 요구 사항.

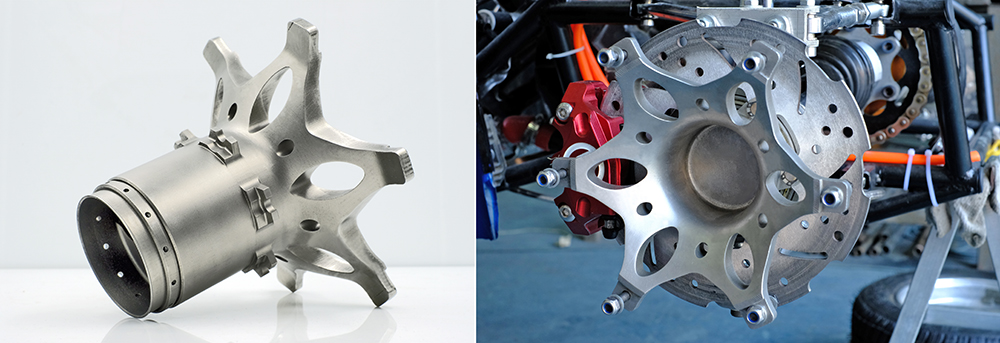

전면 및 후면 허브 통합

자료: 스테인리스강

허브는 차량의 무게를 지탱하면서 휠과 차량을 연결하는 원통형 금속 부품입니다. 무게 감소는 회전 질량을 감소시키며, 경주용 자동차가 더 빠르게 가속 및 감속할 수 있도록 하는 것은 질량 감소입니다.

전면 및 후면 열

재질: 티타늄 합금

전통적으로 CNC 가공으로 제조된 전면 및 후면 컬럼은 최대 94%의 높은 재료 제거율이 필요합니다. 여전히 최종 제품은 무겁습니다. Farsoon의 Metal AM 기술 덕분에 이 부품은 향상된 기능 설계로 최적화되고 티타늄 합금을 사용하여 적층 생산됩니다. 최종 컬럼은 단 478g의 경량으로 기존 가공 부품 대비 44% 감소를 달성했습니다.

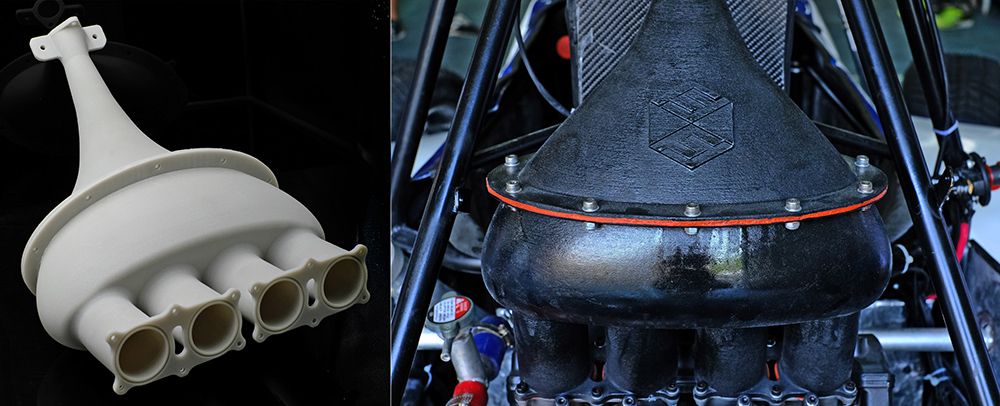

흡기 어셈블리

재질: 유리 구슬 강화 PA12

나일론 3D 프린팅 공기 흡입 챔버는 기존 처리 기술의 한계를 효과적으로 피하는 동시에 경량, 내구성 및 경주용 자동차의 추가 요구 사항을 지원합니다.

연료 분사 베어링

자료: 알루미늄 합금

기존 제조 및 3D 프린팅 연료 분사 베어링

지지 구조의 디자인과 벽 두께는 강도를 유지할 수 있고 무게가 원래 948g에서 397g으로 감소하여 58.12%의 무게 손실이 있는 금속 3D 프린팅을 사용하도록 수정되었습니다.

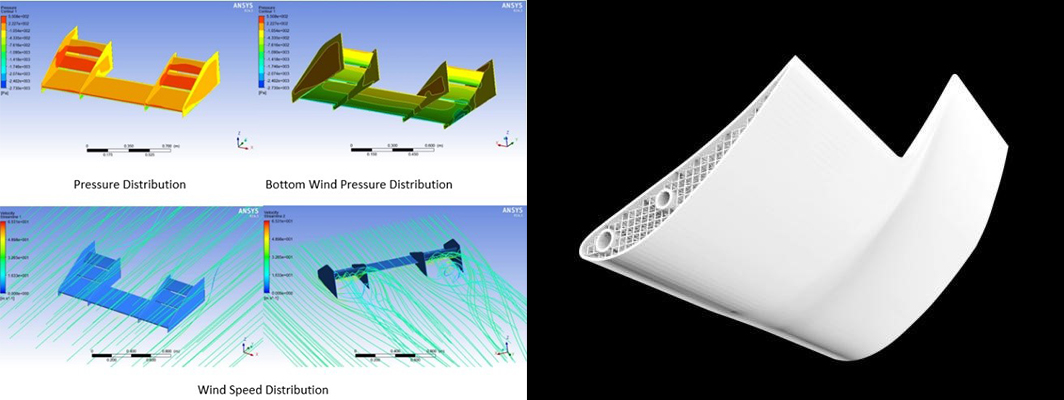

프런트 윙/테일 빈 세트

자료: PA12

공기역학 키트는 고속 경주용 자동차에 상당한 양력을 제공하여 접지력과 견인력을 높이는 데 도움이 됩니다. 기존의 제조 방법은 정밀도가 낮고 무게가 무거웠지만 3D 프린팅 트러스 구조 플랩은 이러한 결함을 효과적으로 방지하여 부품에 미학, 고성능 및 추가 이점을 제공합니다.